Die Bedürfnisse sämtlicher Branchen sind uns bekannt. Alle Leistungen erhalten Sie bei uns aus einer Hand, abgestimmt auf Ihren Bedarf. Ob Verpackungs- oder Trägerlösung aus Kunststoff – wir geben Ihrem Produkt die optimale Form in hochwertiger Qualität.

Unsere Kernkompetenz sind kundenspezifische Verpackungen und Trays aus Kunststoff. Die passgenauen Inlays für Spielwarenindustrie, Automobil- und Zuliefererindustrie, Supermarktketten, Besteckindustrie, Kosmetikbranche u.a. entwickeln und fertigen wir mit hochmodernen Maschinen. Aufgrund der hohen Nachfrage werden wir zukünftig

verstärkt Tiefziehteile für den medizintechnischen Bereich anbieten. Kleine oder große Stückzahlen: Unser starkes Team hat die perfekte Größe und ausreichend Kapazitäten, um flexibel, kurzfristig und schnell auf Ihre Anforderungen zu reagieren. Unser Anspruch: hochpräzise Tiefziehteile zu liefern, begleitet von einem erstklassigen Kundenservice.

Bei Heinrich Schick bieten wir Ihnen ein komplettes Servicepaket von der Idee bis zum fertigen Produkt. Beanspruchen Sie uns gerne für Entwicklung, Konstruktion und Produktion oder ausschließlich für die Produktion. Um Transparenz der relevanten

Prozessparameter zu gewährleisten, nutzen wir modernste Prozesssteuerung, - visualisierung und -überwachung. Wir sind optimal aufgestellt, um heute und in Zukunft jeden Schritt mit Ihnen zu gehen.

Sie brauchen eine spezielle Aufbewahrungslösung für Ihr Produkt? Dann sind Sie bei uns bestens aufgehoben. Denn wir haben mehr als 40 Jahre Erfahrung in Thermoformung. Teilen Sie uns gerne Ihre Anforderungen mit: Wir beraten Sie zu Materialien, suchen Einsparpotenziale und finden Kostenoptimierungen.

Für alle Belange der Produktion sind wir der zentrale Ansprechpartner. Ein wichtiger Vorteil für Sie, denn während des gesamten Fertigungsprozesses sind wir immer ganz nah an Ihrem Produkt. Anhand der fertigen Konstruktionszeichnung entwickeln wir das Werkzeug. Dann starten wir auf unseren hochmodernen Maschinen in die Produktion. Wir sind schnell, flexibel und liefern pünktlich zum Termin.

Sparen Sie Wege, Zeit und Personal: Nutzen Sie unseren Service und lassen Sie uns die Verpackung und Auslieferung an Ihren Handelspartner übernehmen.

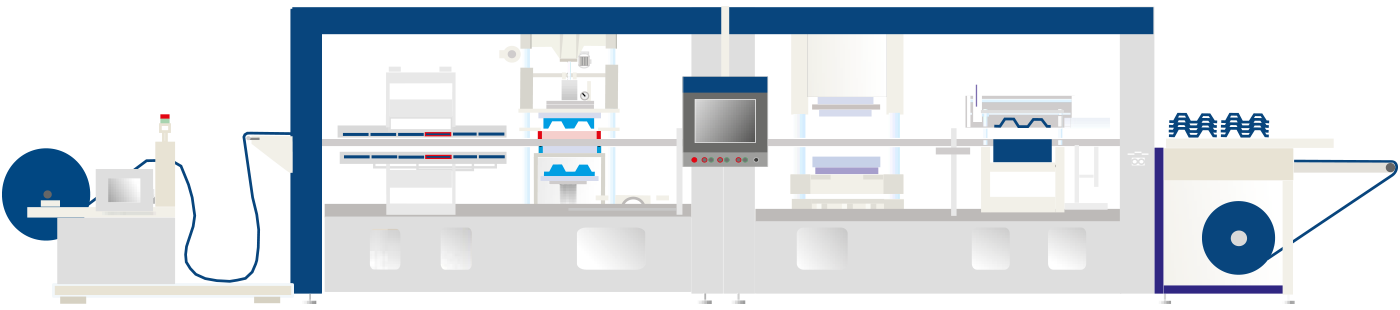

Je nach Einsatzzweck und den davon abhängigen Rahmenbedingungen setzen wir unterschiedliche Produktionstechniken ein.

Beim Thermoformen wird unter Wärmeeinwirkung und Vakuum- und Druckluftunterstützung von einer Rohware mit konstanter Wandstärke und Abmaßen ein Formteil hergestellt.

Es weist eine größere Oberfläche auf als die Kunststofffolie oder Kunststoffplatten, das sogenannte Halbzeug, das zur Herstellung verwendet wird. Dies führt notgedrungen zu einer Schwächung und ungleichmäßigen Verteilung der Ausgangswandstärke. Um die Abweichung von der Nennwanddicke so gering wie möglich zu halten, werden je nach Produkt unterschiedliche Verfahren eingesetzt.

Thermoformen eignet sich für Kunststoffteile, die eine große Oberfläche und geringe Wandstärken bei hoher Festigkeit aufweisen sollen. Das Verfahren ist eine rentable Lösung für Kleinserien und die schnelle Musterfertigung.

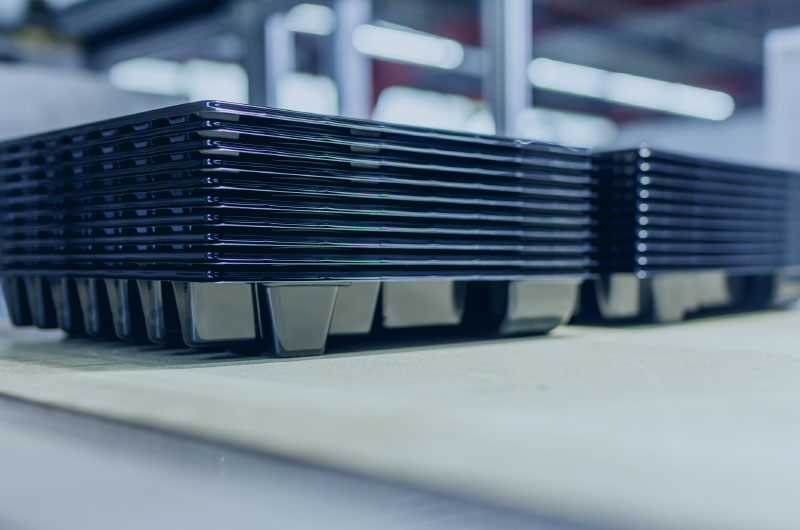

Die Stärke des Thermoformens „ab der Rolle“ (Rollenformung) sind Blisterverpackungen, Transportschalen, Werkstückträger und Elemente der Verkaufsförderung in großen Stückzahlen. Wo hohe Präzision bei dünnwandigen Produkten gefragt ist, bietet sich das Vakuumformen mit Druckluftunterstützung als

Fertigungsverfahren an. Dank unserer automatischen Stapelstation werden die Tiefziehteile sortiert und gestapelt – für einen reibungslosen und durchdachten Produktionsablauf.

Die Verformung auf Rollenautomaten eignet sich für Klein- und Großserien, sowie anspruchsvolle Produkte mit dünnen Wänden, bei denen ein hohes Maß an Präzision gefordert ist.

| Folienbreite: | 320-760 mm |

| Folienstärke: | 350 µ - 2200 µ |

| Formgröße: | max. 700 x 500 mm |

| Formteilhöhe: | max. positiv 120 mm / max. negativ 40 mm |

| Gesamtformteilhöhe: | 120 mm |

| Materialien: | PS (elektrisch leitfähig, ESD), HIPS, PVC, PET, ABS |

Für Ihr Produkt halten wir eine Auswahl der gängigen Kunststoffe zur Fertigung leistungsfähiger Tiefziehteile bereit. Ihre Eigenschaften reichen von elektrisch leitfähig über witterungsbeständig bis hin zu flammhemmend. Hohe Festigkeit gewährleistet eine lange Haltbarkeit. Gerne beraten wir Sie, welches Material optimal für Ihr Produkt und Ihren Verwendungszweck geeignet ist.

PS – Polystyrol

HIPS – High Impact Polystyrene

ESD – Elektrisch leitfähige Hochleistungskunststoffe

PET – Polyethylenterephtalat

PVC - Polyvinylchlorid

ABS – Acrylnitril-Butadien-Styrol-Copolymer

PLA – Polylactid, Biobasierter Industrieller Kunststoff